Fabricação Peças de montagem do eixo de precisão Envolve a produção de componentes altamente precisos e rigorosamente controlados que são cruciais para a operação de várias máquinas, como máquinas -ferramentas, equipamentos industriais e eletrônicos. A obtenção da precisão necessária nas peças de montagem do eixo apresenta vários desafios:

Tolerâncias e precisão: as peças do eixo de precisão requerem tolerâncias muito rígidas e altos níveis de precisão. Mesmo pequenos desvios das especificações podem levar a problemas significativos de desempenho ou a falha completa das máquinas. Manter dimensões tão precisas ao longo do processo de fabricação é um desafio.

Seleção de material: a escolha dos materiais certos com propriedades consistentes é essencial. Quaisquer variações na composição do material podem afetar a expansão térmica, a rigidez e a estabilidade geral dos componentes, impactando seu desempenho em diferentes condições operacionais.

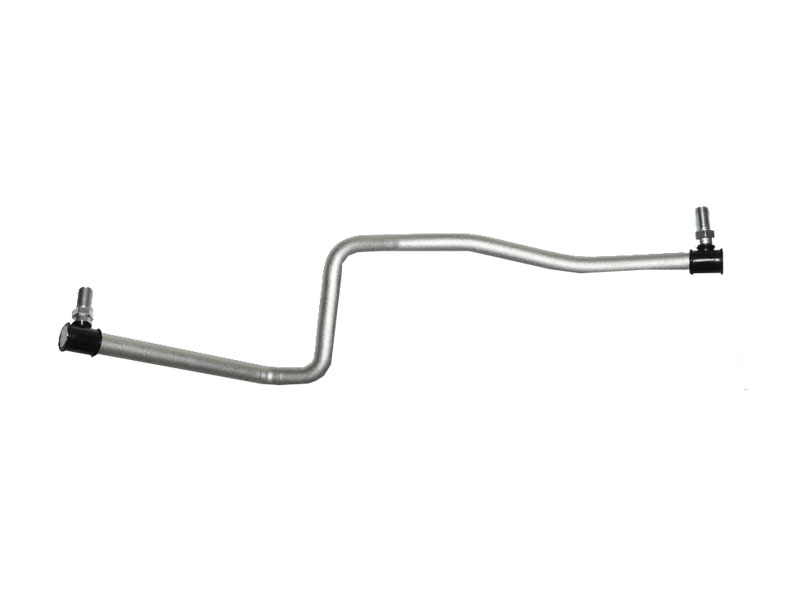

Técnicas de usinagem: Os processos de usinagem usados para fabricar peças de eixo de precisão devem ser capazes de obter acabamentos finos e geometrias complexas. Técnicas como moagem, aprimoramento e lapidação podem ser necessárias, cada uma com seu próprio conjunto de desafios em termos de controle de processos, desgaste da ferramenta e qualidade da superfície.

Vibração e dinâmica: os fusos de precisão operam em altas velocidades, tornando crucial o controle de vibração e a estabilidade dinâmica. Minimizar a vibração requer design cuidadoso, seleção de material e equilíbrio de componentes rotativos. Pequenos desequilíbrios ou irregularidades podem levar a vibrações significativas e desempenho reduzido.

Montagem e alinhamento: a montagem de peças de eixo de precisão requer atenção meticulosa aos detalhes. Garantir o alinhamento adequado de todos os componentes é crucial para a operação suave do eixo. Conseguir esse alinhamento de forma consistente durante a fabricação pode ser um desafio.

Gerenciamento de calor: as operações de alta velocidade geram calor, o que pode afetar a expansão térmica dos componentes e potencialmente levar a alterações dimensionais. Gerenciar o calor através de técnicas adequadas de resfriamento e isolamento térmico é essencial para manter um desempenho consistente.

Acabamento e lubrificação da superfície: o acabamento da superfície dos componentes do eixo de precisão é fundamental para reduzir o atrito e o desgaste. Atingir a suavidade necessária e aplicar métodos de lubrificação apropriados são desafios que afetam a longevidade da montagem do eixo.

Controle de qualidade: a implementação de medidas rigorosas de controle de qualidade ao longo do processo de fabricação é vital. Isso inclui inspeção, medição e teste regulares de componentes para garantir que atendam às especificações necessárias. Os métodos de teste não destrutivos também podem ser empregados para identificar defeitos sem danificar as peças.

Desgaste da ferramenta e vida útil da ferramenta: as peças de precisão da usinagem podem levar a um rápido desgaste da ferramenta devido à dureza e precisão necessárias. Gerenciar o desgaste da ferramenta e a substituição de ferramentas nos intervalos certos para manter a qualidade consistente pode ser um desafio.

Fatores ambientais: Condições ambientais, como temperatura e umidade, podem afetar a estabilidade dimensional das peças do eixo de precisão, tornando necessário controlar o ambiente de fabricação para garantir uma qualidade consistente.

Habilidade e especialização: a fabricação de peças de montagem do eixo de precisão exige um alto nível de habilidade e experiência da força de trabalho. Maquinistas, engenheiros e profissionais de controle qualificados são essenciais para superar os desafios associados à produção de componentes tão precisos.

No geral, os desafios na fabricação de peças de montagem do eixo de precisão decorrem da necessidade de precisão excepcional, tolerâncias apertadas e atenção meticulosa aos detalhes em todo o processo de produção.

Inglês

Inglês 简体中文

简体中文 España

España SVERIGE

SVERIGE

.jpg)